introductif

Types de procédés d'extrusion plastique et sélection des matériaux-Les procédés d'extrusion des matières plastiques comprennent une grande variété de technologies permettant de fabriquer des produits en plastique de tailles, de formes et de propriétés différentes. Le choix de la méthode d'extrusion et de la matière plastique appropriées est essentiel pour obtenir les fonctionnalités, l'apparence et les performances souhaitées pour le produit final.

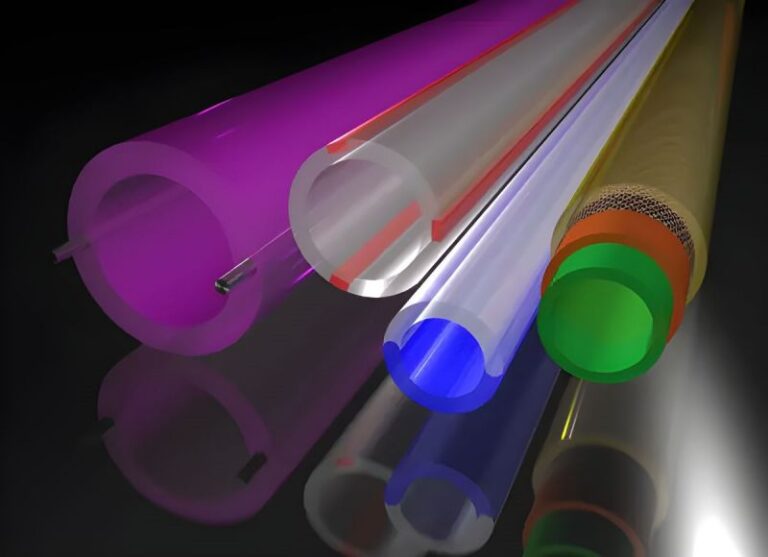

Il existe plusieurs types de procédés d'extrusion des matières plastiques, chacun étant adapté à des applications spécifiques et à des exigences particulières en matière de matériaux. En choisissant soigneusement le procédé et les matériaux appropriés, les fabricants peuvent produire une large gamme de produits, notamment des tuyaux, des profilés, des feuilles et des films, afin de répondre aux besoins d'un grand nombre d'industries, de la construction à l'emballage en passant par l'automobile.

Table des matières

Types de procédés d'extrusion des matières plastiques

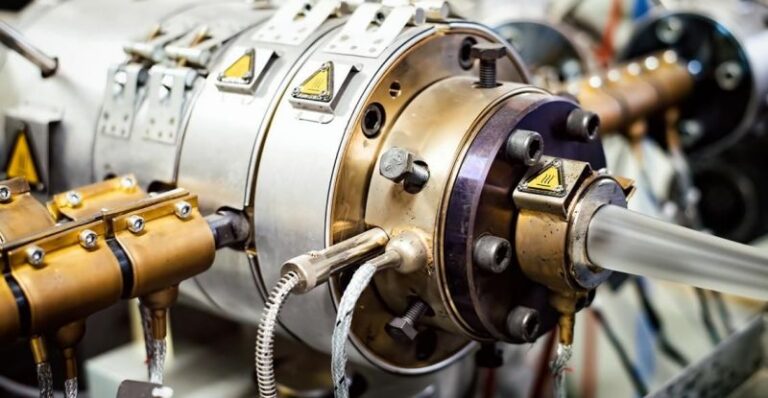

Bien que machines d'extrusion de matières plastiques Les procédés d'extrusion des matières plastiques varient, mais le concept de base est le même. Le type de procédé d'extrusion du plastique dépend de la complexité de la forme du moule. Certains types sont plus aptes à gérer des modèles complexes que d'autres.

Voici les quatre principaux types de processus utilisés par les fabricants sur le marché aujourd'hui.

Extrusion de tuyaux

Le processus d'extrusion du plastique pour les extensions de tuyaux est le même jusqu'à ce que la partie de la filière soit extrudée. Cette méthode convient pour les tubes et autres articles creux tels que les longs tuyaux et les conduites d'eau. Elle convient également à la fabrication de pailles et de tubes médicaux.

L'opérateur place un mandrin ou une goupille dans un moule et applique ensuite une pression positive à travers la goupille dans l'espace intérieur pour créer la section creuse. Lorsqu'il y a plusieurs trous, le fabricant place plusieurs goupilles au centre du moule. Le nombre de goupilles nécessaires dépend du nombre de trous souhaités.

De plus, dans ce cas, la pression d'air pour les broches provient généralement d'une source différente, ce qui permet de modifier facilement la taille de chaque trou.

L'extrusion de film soufflé est souvent utilisée pour fabriquer des articles tels que des sacs à provisions. Tout comme la méthode d'extrusion des tubes en plastique, la filière est la principale différence entre l'extrusion de film soufflé et l'extrusion ordinaire.

Une filière d'extrusion de film soufflé est un grand cylindre percé d'un trou rond. Ces trous peuvent mesurer de quelques centimètres à plus de trois mètres. Dans ce processus, un ensemble de rouleaux presseurs tire le plastique fondu hors de la filière.

Dans la plupart des cas, les rouleaux de pression se trouvent entre quatre et vingt mètres au-dessus du moule. La hauteur exacte des rouleaux dépend du degré de refroidissement requis. En outre, l'épaisseur de la paroi ou du film dépend de la vitesse de déplacement des rouleaux. Lorsque le film se déplace vers le haut, un anneau d'air autour de la tête de filière aide à refroidir le film.

Un trou au centre de la tête de filière pompe de l'air comprimé au centre du plastique rond extrudé. Cela crée des bulles d'air. La section circulaire du plastique extrudé augmente alors d'une certaine quantité. Ce chiffre, également connu sous le nom de "ratio de gonflement", peut aller de quelques pour cent à plus de 200 fois la largeur d'origine.

Enfin, un rouleau d'aplatissement permet d'aplatir les bulles pour obtenir un film double face dont la largeur est égale à la moitié du diamètre de la bulle. Ce film double face peut être découpé en différentes formes, enroulé sur des rouleaux ou imprimé. En le scellant à chaud, il peut également être utilisé pour fabriquer des sacs et d'autres objets.

Extrusion de feuilles

Ce procédé est très similaire à l'extrusion de films soufflés, mais la façon d'obtenir la forme souhaitée est différente. Dans ce type d'extrusion, la principale méthode pour obtenir la forme souhaitée consiste à tirer et à rouler le matériau. Cela implique de déterminer la rugosité ou la douceur de la surface de la feuille ainsi que son épaisseur.

Le processus de laminage garantit que le produit a une forme correcte et contribue au refroidissement et à la solidification permanente.

Extrusion de suremballage

Ce procédé d'extrusion de plastique convient à la fabrication de fils isolés. L'objectif de ce procédé est d'appliquer une enveloppe plastique sur le matériau. La pression et la gaine sont les deux principaux outils d'extrusion plastique utilisés pour enrober les fils.

Les deux outils ont leur utilité, mais le choix de l'outil utilisé pour enrober le fil de plastique dépend du degré d'adhérence du plastique au fil.

S'il doit y avoir un contact étroit ou une adhérence entre le fil et le matériau, un outil à pression est la meilleure méthode. Toutefois, si un contact étroit n'est pas nécessaire, il est préférable d'utiliser une gaine.

La différence la plus importante entre ces outils est la position des goupilles sur le moule. Lorsque les goupilles sont insérées jusqu'au bord du moule, on parle d'"outillage à chemise". Avec le moulage sous pression, en revanche, l'extrémité de la broche reste à l'intérieur de la traverse. Cela signifie que le fil est recouvert de plastique fondu lorsqu'il se trouve à l'intérieur du moule. Dans ce cas, la pression augmente lorsque le fil et le plastique liquide sortent du moule.

Sélection des matériaux pour l'extrusion des matières plastiques

L'extrusion plastique peut être réalisée à partir de différents matériaux. Le choix du matériau dépend du produit dont vous avez besoin. Voici une liste des différents matériaux qui peuvent être utilisés pour l'extrusion plastique.

- ABS (Acrylonitrile Butadiène Styrène): Le styrène est polymérisé pour fabriquer l'ABS, et la combinaison de l'acrylonitrile et du polybutadiène le rend plus solide que le polystyrène lui-même. Le styrène de l'ABS rend la surface imperméable et brillante, tandis que le polybutadiène la rend brillante quel que soit le matériau. Le polybutadiène, quant à lui, le rend résistant quelles que soient les conditions météorologiques.

- AcryliqueL'acrylique : ce composé a un large éventail d'utilisations dans l'industrie et peut être utilisé à la place du verre en raison de sa transmission de la lumière. L'acrylique offre un équilibre parfait entre résistance aux intempéries, robustesse et transparence. Il peut également être coloré, diffusé ou dépoli en fonction de vos besoins. C'est comme l'acrylonitrile-styrène-acrylate-ASA.

- PVC (chlorure de polyvinyle): Il s'agit de l'une des matières plastiques les plus utilisées au monde. Il peut être utilisé de multiples façons dans presque toutes les industries. Il existe deux principaux types de polychlorure de vinyle : le PVC souple et le PVC rigide.

- PVC souple: Ce matériau est bon marché, polyvalent et très courant. Il constitue également une combinaison parfaite de résistance aux intempéries, de résistance à la déchirure et de résistance à la traction.

- PVC rigide: Le PVC rigide est résistant aux chocs et reste stable à la lumière du soleil. Ce matériau est utilisé pour fabriquer des tuyaux et des profilés plastiques spéciaux tels que des réfrigérateurs, des portes et des fenêtres. En raison de sa dureté, il peut remplacer le bois et le métal dans de nombreux cas.

- CPVC (chlorure de polyvinyle chloré): Le CPVC a une couleur naturelle et des propriétés ignifuges UL94. Il présente également une bonne rigidité, des propriétés à haute température et une bonne résistance aux chocs.

- Polypropylène chargé de minéraux: Ce matériau fonctionne bien quelle que soit la température. Il reste constant à de nombreuses températures différentes.

- Polycarbonate: Ce matériau combine la dureté, la résistance à l'abrasion, la résistance aux chocs, la capacité de coloration et les performances à haute et basse température.

- Styrène: Comme le polycarbonate, le styrène est un matériau qui allie ténacité, résistance, rigidité et capacité de coloration.

- TPA (alliage thermoplastique): Ce matériau synthétique est bien adapté à la fabrication de joints d'étanchéité, de garnitures et d'autres articles. Il présente une bonne déformation permanente en compression, est stable à basse température et peut être étiré.

- Polyéthylène: C'est un excellent matériau car il est solide, peut être coloré et fonctionne bien à basse température.

- TPV (caoutchouc thermoplastique vulcanisé): Ce matériau ne se déchire pas facilement, résiste aux intempéries et reste souple à basse température. Il présente également une bonne résistance à la traction.

- Polypropylène: Ce matériau est solide, ne se déchire pas facilement, peut être coloré et fonctionne bien à basse température.

Actualités connexes

Différence entre le CPVC et le PVC

Les exigences de performance des systèmes de tuyauterie pour les projets de construction et les projets industriels ne cessant d'augmenter, le choix du bon matériau de tuyauterie est devenu particulièrement important. les tuyaux en cpvc et en pvc sont devenus des matériaux de choix pour les systèmes de tuyauterie.

Moulage par injection et moulage par extrusion

introduction Les produits en plastique font incontestablement partie intégrante de la fabrication moderne, et le moulage par injection et l'extrusion, qui sont deux méthodes courantes de transformation des matières plastiques, jouent un rôle important dans leurs activités respectives.

Comment fonctionne une machine d'extrusion plastique ?

En tant que fabricant de tuyaux en PVC/PP/PE et autres matériaux composites, il est probable que vous ayez déjà entendu parler des extrudeuses et que vous en ayez utilisé une. Que vous possédiez déjà une machine ou que vous